1. 要約

インナーチューブは薄いゴム製品であり、製造工程で必然的に廃棄物が発生し、外側のタイヤと一致することはできませんが、バルブバルブは損傷がなく、リサイクルしてインナーチューブの製造に再利用できます。当社ではインナーチューブバルブのリサイクルと再利用に関する実験をいくつか行いました。しかし、リサイクルされたバルブは外観品質が悪く、バルブベースとゴムパッドの接着強度が低いため、再利用してからでないと使用できません。

この取り組みは、廃棄物と不良インナーチューブバルブのリサイクルプロセスを改善し、廃棄物を削減して企業の経済的利益を向上させることを目的としています。

2. 問題分析

元の廃棄物と不良品のリサイクルプロセスインナーチューブバルブ廃棄物および不良インナーチューブバルブ→焼却→酸処理→シングルモード加硫(粘着パッド)→ゴムパッドの毛です。

上記プロセスの問題点は以下の通りである。

(1)廃棄物や不良内管バルブを焼却すると深刻な環境汚染を引き起こします。リサイクルされたバルブ本体は変形しやすく、外観も汚れているため、酸処理時の洗浄が困難で、他の工程への汚染を引き起こしやすいです。

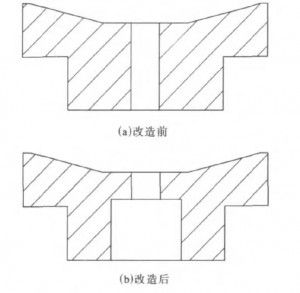

(2)バルブの着脱を容易にするため、加硫金型のオリジナル設計は単一金型で3つの部分に分かれています。単一加硫は時間がかかり、効率が低く、労働強度と消費電力が高く、加硫バルブの外表面に余分なゴム片が付着しやすく、ゴムがバルブの口を包み込み、バルブの外観品質が要求を満たしません。粘着パッドの接着強度も安定していません。

(3)ゴムパッドを手作業で毛付けする場合、労働強度が高く、効率が低く、毛付け面が不均一で、ゴムパッドと内管ゴム材との接着に影響を及ぼすという問題がある。

3 改善効果

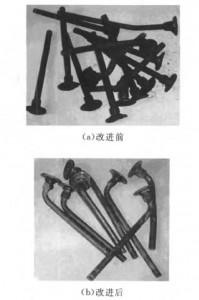

図2は、以下のプロセス改善前後の回収されたノズル本体を示しています。図2から、改善されたプロセスで処理されたノズル本体は明らかに清潔で、ノズル本体はほぼ無傷であることがわかります。改善されたプロセスにより、酸と水の使用量が削減され、環境汚染も軽減され、切断されたゴムパッドはリサイクルされて再生ゴムを生産できます。

改良前は金型の伝熱効果が悪く、加硫に15分かかっていました。既存の平型加硫機の稼働条件では、一度に加硫できるバルブは4個だけで、1時間あたり約16個のバルブしか生産できず、これには金型への投入時間は含まれていません。改良された複合金型では、加硫時間はわずか5分で、1回あたり25個のバルブを加硫でき、1時間あたり約300個のバルブを生産できます。取り付けと脱型が容易で、労働強度も低いです。

改良された金型とバリ取り機により、直管バルブと曲管バルブの両方を製造でき、工程条件は同一です。改良プロセスでリサイクル・再利用されたバルブと新型バルブの外観および内部品質には明らかな差はありません。試験結果によると、改良プロセスでリサイクルされたバルブベースとゴムパッドとの平均接着強度は12.8 kN・m-1であるのに対し、新型バルブベースとゴムパッドとの平均接着強度は12.9 kN・m-1でした。企業基準では、接着強度は7 kN・m-1以上であることが求められています。

中国のバルブ産業は、10年以上にわたる急速な発展を経て、世界をリードする地位を確立しました。現在、中国のバルブ生産量は世界のバルブ総生産量の70%以上を占め、世界のバルブ生産量と販売量でトップを占めています。国内外の市場ニーズに応えるため、チューブレスバルブの生産量は徐々に増加しており、2015年にはチューブレスバルブの生産量がバルブ総生産量の半分以上を占めました。国内市場の巨大な需要は、業界の発展を継続的に促進しています。

バルブ市場の需要は、主にOEM市場とAM市場に分かれています。最新のデータによると、エアバルブは自動車ホイールモジュールの重要な安全部品です。長期間外部にさらされるため、様々な過酷な環境による侵食に耐える必要があります。バルブは通常、年次点検やタイヤ交換時に交換されるため、AM市場におけるバルブの需要はOEM市場よりもはるかに高くなっています。

4. エピローグ

技術の向上により、バルブ本体が変形していない限り、リサイクルが可能になりました。リサイクルされたエアバルブの品質は使用要件を満たしており、原材料とエネルギーの消費量を削減し、インナーチューブの製造コストを削減し、企業の経済効果を向上させることができます。

投稿日時: 2022年12月2日