1. ワークピースの構造特性

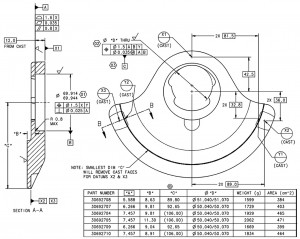

ワークピースの形状は薄壁ホイールウェイト扇形で、材質はQT600、硬度は187〜255HBW、内部は特殊形状の穴で、最薄部の厚さはわずか4mmです。バランスブロックの寸法精度要件は図1に示されています。中心穴B基準の直径はΦ69.914〜69.944mmで、公差はわずか0.03mmです。下にはプロファイルされたブランク穴があります。C基準穴と外円を加工する際には断続切削を行います。ここの壁の厚さはわずか4mmで、切削応力や変形が発生しやすく、B基準穴の公差サイズに影響を与えやすく、ワーク加工の難点です。

2. 伝統工芸の隠れた危険性

薄肉部品は、主に切削応力とクランプによる変形により、フライス加工中に変形しやすい。従来の加工方法は、CNCマシニングセンターとCNC旋盤を用いて、2つの工程に分かれて加工する。1つはOP10工程である。 Φ60mmのディスクフライスカッターを使用して、上面を図面のサイズに合わせて荒削りおよび仕上げ加工し、Φ20mmの合金フライスカッターを使用して内穴Φ51.04~51.07mmをΦ50.7mm(0.3~0.4mm残し)まで荒削りし、Φ20mmの合金フライスカッターを使用して内穴Φ69.914~69.944mmをΦ69.6mm(0.3~0.4mm残し)まで荒削りし、細穴加工カッターを使用して内穴Φ51.04~51.07mmとΦ69.914~69.944mmを精削りし、2×Φ18mmの小穴を2つ開けます。2つ目はOP20プロセスです。荒削りと細穴加工の外側の円「C」は、図面の技術要件を満たしています。

加工の難しさホイールウェイトOP10工程で基準穴Bを図面通りのサイズに加工しました。ワークを取り外し、基準穴Bの直径を測定したところ、Φ69.914~69.944mm、楕円度誤差は0.005~0.015mmで、図面の要求サイズを満たしていました。しかし、OP20加工後、ワークを取り外し、基準穴Bの直径を測定したところ、Φ69.914~69.944mm、楕円度誤差は0.03~0.04mmで、図面の要求サイズを超えていることがわかりました。

3. 解決策

工具の改善。クランプ装置の設計が適切かどうかは、ワークの加工精度の確保、労働生産性の向上、作業者の労働強度の低減に直接影響します。薄肉部品の特性上、クランプ力が過大であったり、クランプ力が不均一であったりすると、ワークの弾性変形を引き起こし、部品の寸法公差や形状公差の精度に影響を与え、最終的には加工部品のサイズが公差外になることがあります。この問題を解決するために、油圧工具の設計時には、クランプシリンダーとサポートシリンダーの型式とサイズを慎重に選定する必要があります。

投稿日時: 2022年8月19日