1. バルブコア組立工程の難しさ

本研究では、他の自動組立システムの設計経験を吸収した後、既存の半自動組立システムを分析し、システムの機械部分をシミュレーションに基づいて完全に設計しました。バルブコア組み立て工程。システム設計計画では、信頼性を高めるために、機械部品の加工を便利にし、コストを最小限に抑え、部品の組み立てを簡単かつ容易にし、システムにある程度のオープン性と拡張性を持たせるように努めます。そしてシステムの効率性。そして、システムのコストパフォーマンスを向上させるための良い基盤を築きます。

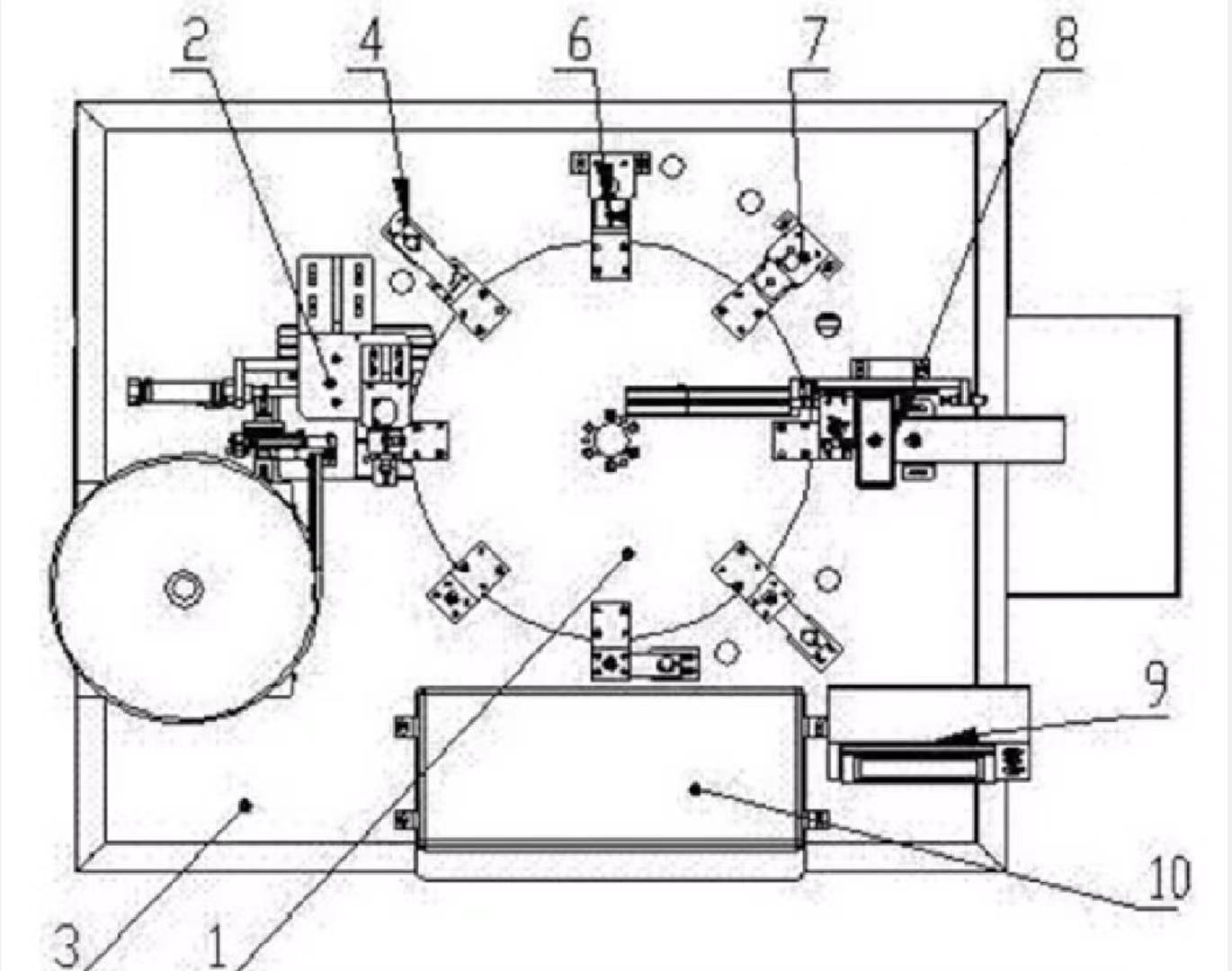

のバルブ芯組立システムは、機械構造設計の観点から主に 3 つの部分に分かれています。すなわち、作業台の左上隅に 2 つの組立部品、左下隅に 3 つの組立部品、および作業台部品の右側に 7 つの組立部品です。 。2 ピースのアセンブリの技術的な難しさは、シール リングの円形をどのように確保するかにあります。切断工程では刃の軸方向の押し出し力を受けるため、変形しやすくなります。第二に、組み立てプロセス中に、トランスファーツールコンポーネントで芯入りロッドが検出された場合、振動によってドアコアの異なるコンポーネント間の選別と組み立てを実現する必要があります。したがって、各コンポーネントは対応する位置に落ちて組み立てリンクになります。プロセスの難しさは次のとおりです。現段階でのバルブコアアセンブリの不良品率が増加する主な原因は、上記の問題です。これに基づいて,本論文はバルブコア組立のプロセスを最適化し,品質検査システムを追加してバルブコア組立の品質検査率を向上させた。

2. インテリジェントバルブコアの組み立てスキーム

操作インターフェースとPLCは論理制御部を形成し、検出システムとPLCは双方向の情報の流れを持ち、組立システムのステータスデータを収集し、制御信号を出力します。実行部として、駆動システムはPLC出力部によって直接制御されます。手動の支援が必要な供給システムを除いて、このシステムの他のプロセスはインテリジェントな組み立てを実現しています。人間とコンピューターの良好な対話は、タッチ スクリーンを通じて実現されます。機械設計では操作の利便性を考慮し、ドアコア配置ボックスはタッチスクリーンに隣接しています。検出機構、ドアコア上開きブロー部品、バルブコア高さ検出部品、ブランキング機構がそれぞれターンテーブルツーリング部品の周囲に配置され、ドアコアアセンブリの組立ライン生産レイアウトを実現します。検出システムは主にコアロッド検出、取り付け高さ検出、品質検査などを完了し、材料選択とバルブコアロックの自動化を実現するだけでなく、組立プロセスの安定性と高効率を保証します。システムの各部の構成を図1に示します。.

下図に示すように、ターンテーブルはプロセス全体の中心的なリンクであり、バルブコアの組み立てはターンテーブルの駆動によって完了します。第 2 の検出機構が組み立て対象の部品を検出すると、制御システムに信号を送信し、制御システムが各プロセス単位の作業を調整します。まず、振動ディスクがドアコアを振り出し、吸気バルブの口にロックします。最初の検出メカニズムは、正常に取り付けられなかったバルブ コアを不良品として直接スクリーニングします。コンポーネント 6 はバルブ コアの換気が適格かどうかを検出し、コンポーネント 7 はバルブ コアの取り付け高さが規格を満たしているかどうかを検出します。上記 3 つのリンクで認定された製品のみが良品ボックスに取り込まれます。そうでない場合は、不良品として扱われます。

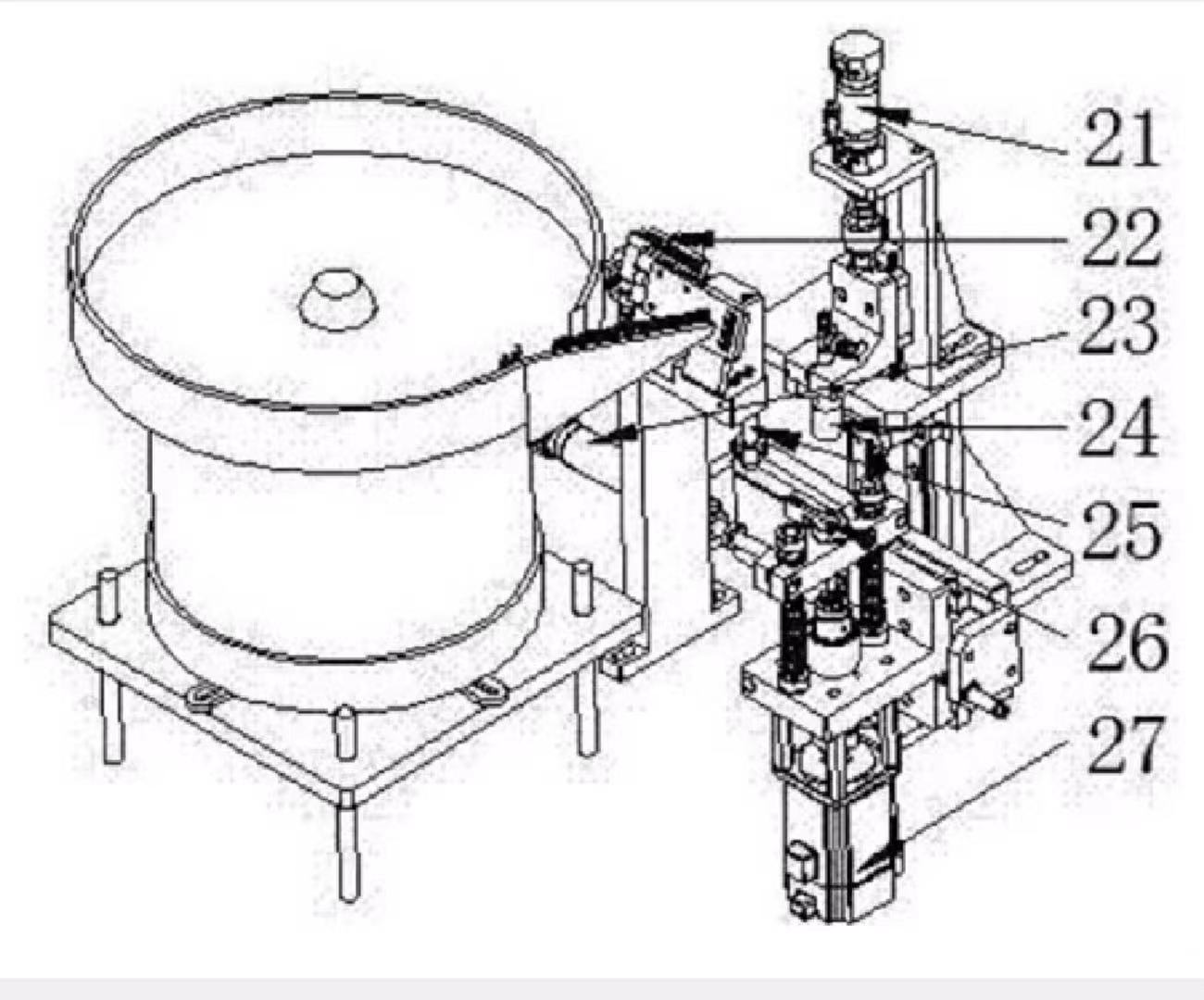

インテリジェントなアセンブリバルブコアシステム設計の技術的な難しさです。この設計では3気筒設計が採用されています。スライドシリンダーが吐出を制御し、吐出の独自性を確保します。2番目のシリンダーは、ロックロッドが排出穴と位置合わせされていることを確認し、スライドシリンダーと協力してバルブコアがロックロッドに入るのを完了します。その後、2番目のシリンダーがロック機構全体を押し続けて移動し、吸引が行われます。ノズルがツールの底部に到達すると、バルブを吸い込みます。最後に、3 番目のシリンダーがロック機構を所定の位置に押し込んだ後、サーボモーターがバルブコアを吸気バルブ口に送り、バルブコアの組み立てが完了します。このプロセスにより、縦方向と横方向の移動位置の精度と独自性が保証され、ドアコアの組み立ての技術的困難に対する優れた解決策が提供されます。.

3. バルブコア組立システムの主要コンポーネントの設計

インストールの主なプロセスとして、バルブコアバルブでは、バルブコアのロックにはバルブコアの移動位置の精度に対する非常に高い要件があり、完了するには縦方向と横方向の機構の調整が必要です。この部品の設計では、バルブコアの排出動作、ロッキングレバーのロック動作、およびバルブコアをバルブノズルに装着する動作の単一動作に分解されます。その機械的構造を図 2 に示します。図 2 からわかるように、バルブコアアセンブリの機械的構造は 3 つの部分に分かれています。3 つの部分は、相互に影響を与えることなく連携して機能します。独立動作が完了すると、シリンダが機構を押して次の組立位置へ移動します。

移動位置の精度を確保するために、電気制御と機械的制限の包括的な設計が採用され、誤差は1.4mm以内に制御されます。バルブコアとバルブノズルの中心は同軸であるため、サーボモーターがバルブコアをバルブノズルにスムーズに押し込むことができます。そうしないと、部品が損傷する可能性があります。機械構造の停止や電気信号の異常なパルスにより、組み立て作業にわずかなずれが生じる可能性があります。その結果、バルブコア組立後の通気性能が規格に達せず、組立高さが不適格となり、製品の故障につながります。システム設計ではこの要素を十分に考慮し、エアブロー検出と高さ検出を使用して不良品を選別します。.

投稿時間: 2022 年 9 月 9 日